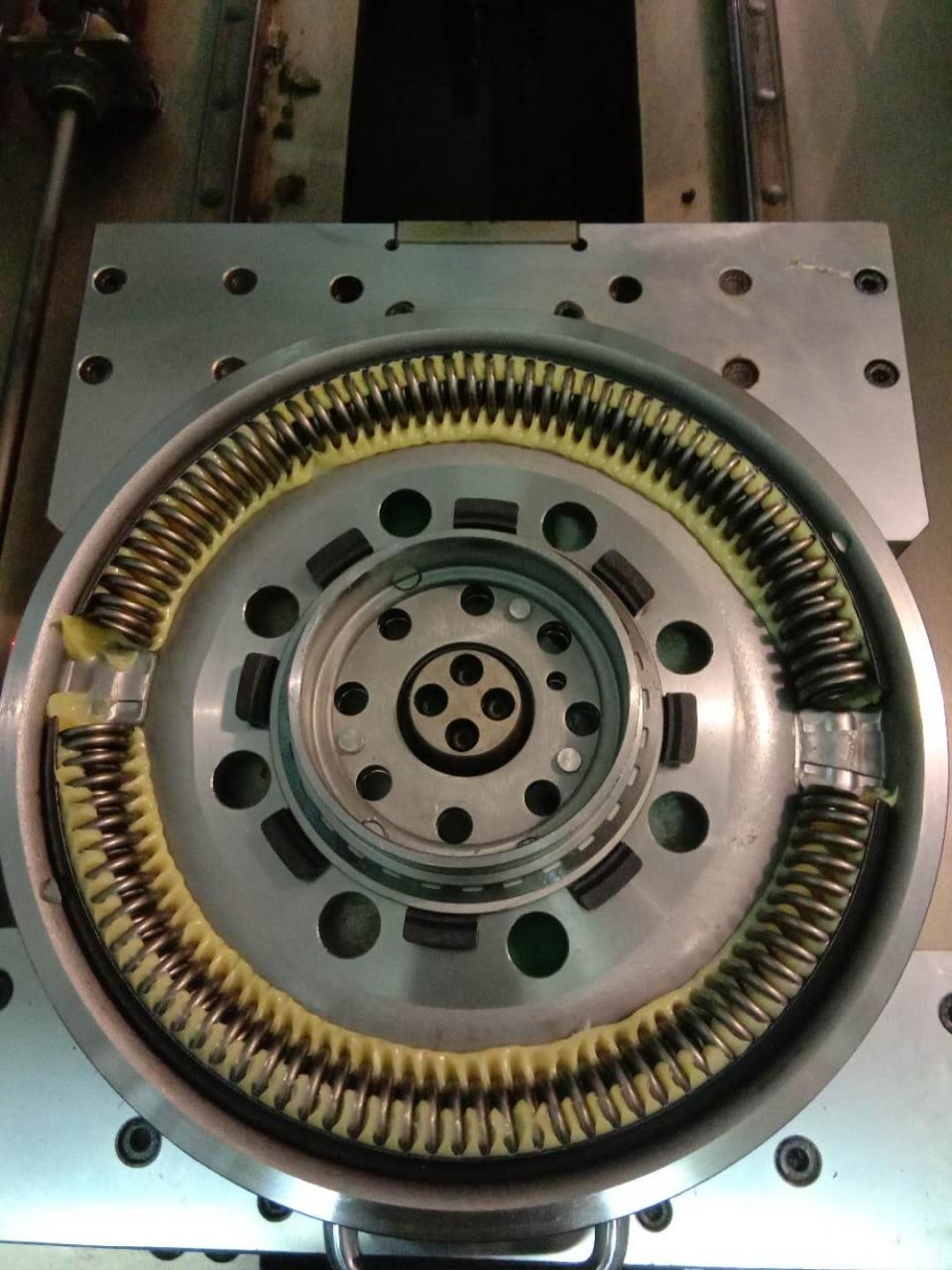

在金属盘上装配大弹簧,每个大弹簧固定的一边装一节小弹簧,要求两个大弹簧首尾相对应,即有小弹簧的那头对应另一个弹簧无小弹簧的那头。对于批量装配,并且是由人工装配,工人们容易产生视觉疲劳,导致大、小弹簧装反或者小弹簧忘记装等情况,严重影响生产效率。

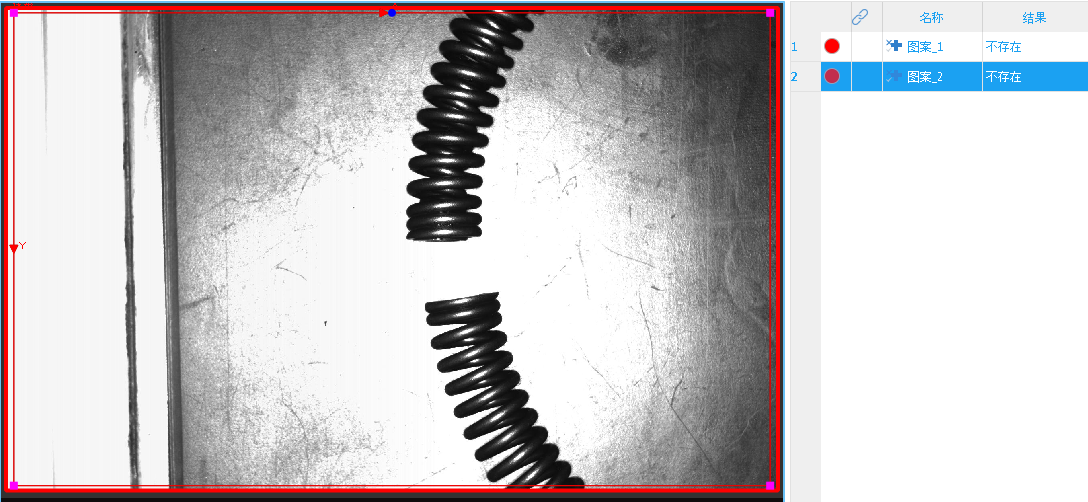

弹簧形状如图:

- 检测难点

大弹簧里的小弹簧位置对特征图像的抓取具有一定的影响,弹簧正反面相似度较高,难以区分。

- 检测要求及结果

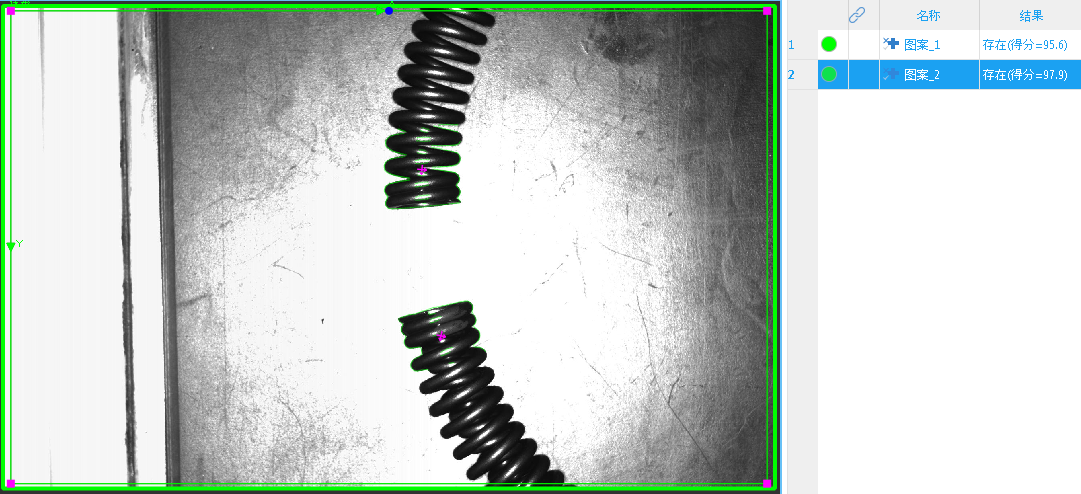

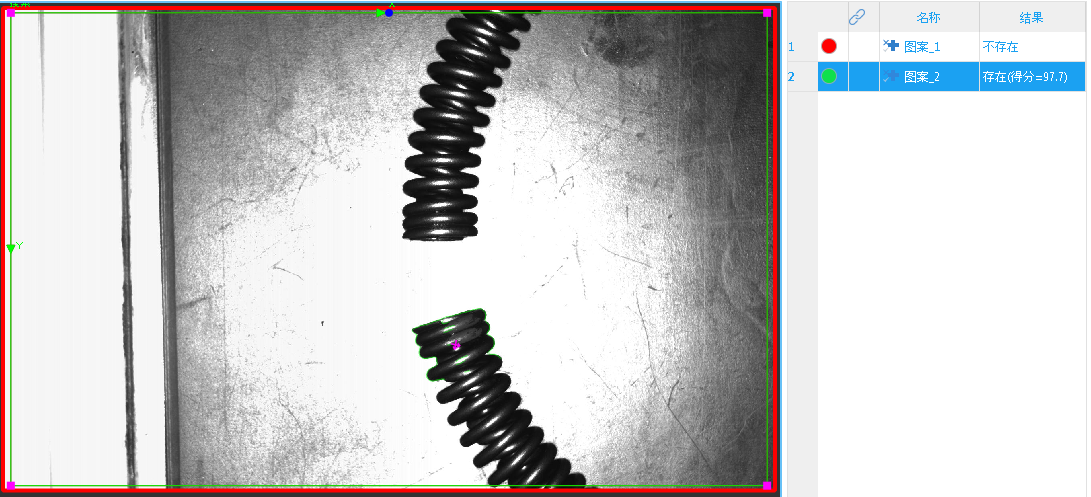

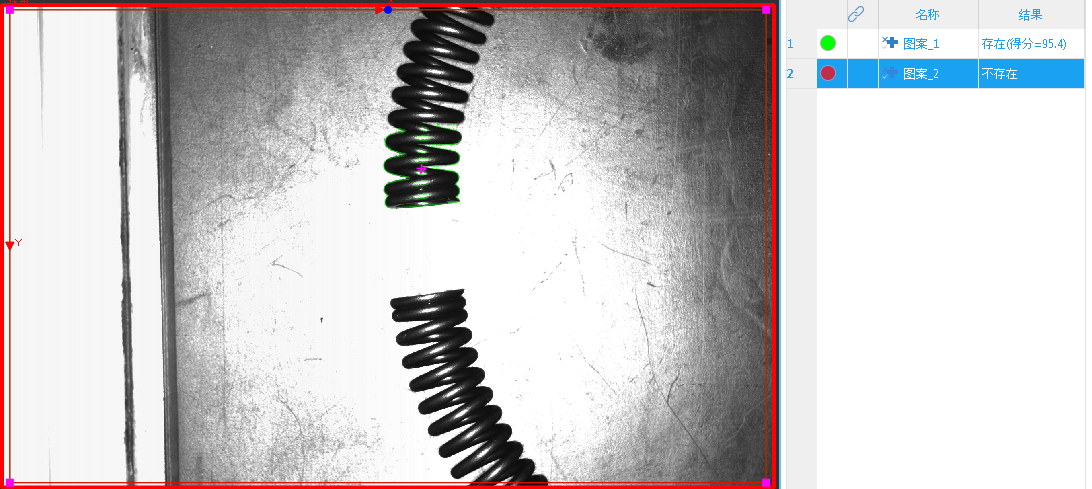

检测两个弹簧的装配方向是否正确,任意一个错误必须实时报警。通过视觉检测系统的检测,结果如下:

当弹簧装配方向正确时,检测结果如下图:

当有一个弹簧方向错误时,检测结果如下图:

当两个弹簧方向都错误时,检测结果如下图:

- 总结

通过以上测试可以说明,我们的视觉检测系统通过深入研究图像的处理算法,其中包括图像提取和特征匹配等,可以很好的检测出弹簧装配方向是否正确。并且准确率高、速度快,满足现场的生产需求。该方法还可以用于其他行业对位置方向进行检测的项目中。

以机器视觉代替人工,不仅可以适应各种恶劣的检测环境、提升精确度,还可以连续高强度的运行、提高效率。并且机器视觉检测系统实时性强,在提高产品质量的同时,极大的降低了成本,实现零缺陷生产的目标,具有较大的经济效益和社会效益。

如果你的工业生产线中,可能需要用得上类似的机器视觉检测方面的技术,那么不妨和我们盈泰德科技聊聊,我们会先根据你的需求分析,免费从一个专业的角度来给一个合适你的方案,然后再听取你的意见,即使没达成合作,我们也希望能多认识个朋友。

微信在线咨询

微信在线咨询