在制造行业, 特别是汽车生产制造领域,复杂零部件例如冲压件、铸件、复杂模具工件等大量使用。

如汽车减速器转轴端部紧固件,见图I, 在装配中大量使用。该零件结构复杂,被测参数较多,采用传统的手工抽检方式,耗时长、效率低,人工成本高;同时,检测结果不可避免的带有人的主观测量误差,难以保证检测精度, 造成较大的装配误差或难以准确安装。

随着图像处理技术的发展,机器视觉检测方法以其非接触、检测精度高、自动化程度高等优势在工业领域得到了广泛应用,尤其适合于复杂零部件的外观轮廓检测。本文针此对转轴端部紧固件的紧固件,研究分析了其外观轮廓尺寸的机器视觉检测方法。

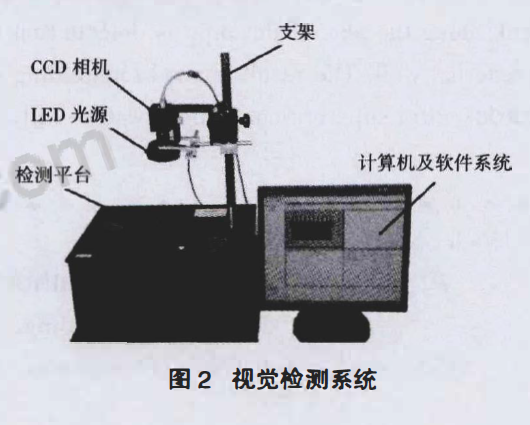

1 视觉检测系统

视觉检测硬件系统如图2所示, 它由工件检测平台、光源系统、CCD相机、图像采集卡、计算机、系统软件等组成叽其中光源系统包括光源控制器和LED , 可根据工作环境调整光照亮度。软件系统采用Visual C++开发,用于采集到的图像处理、显示和尺寸检测等。系统工作原理:当工件平放在检测台时,按下检测按钮,由CCD相机进行图像采集,通过软件系统对图像进行分析, 在计算机上显示出被测工件轮廓尺寸和偏差等信息。

2零件图像处理

在检测系统的设计中,关键是软件系统的设计。在计算机图像处理中主要由噪声去除、图像边界轮廓提取、尺寸计算、结果显示等部分组成。

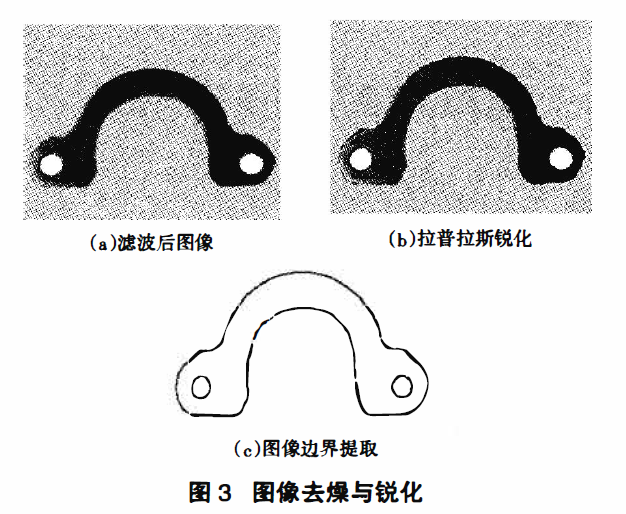

2.1噪声去除与边界提取

由于图像采集是光学信号向电信号的转换,以及受实际的工作环境等因素的影响,原始图像中难免有噪声的存在、恶化图像质量。因此,图像预处理中首要进行噪声去除。根据图像实际情况,采用高斯滤波和中值滤波相结合的滤波方式。高斯滤波滤除图像的中高斯噪声,中值滤波作为一种非线性滤波器,能够有效地滤除脉冲干扰和椒盐噪声,同时避免平滑滤波等线性滤波器对图像细节过度模糊的缺点[31, 见图3(a)所示。而后,为了突出边界,采用拉普拉斯算子对图像进行锐化,如图3(b)所示。

图像边界是信号变化剧烈的地方,是图像的最基本的特征。目前,边界提取方法很多,例如边缘算子法、边缘跟踪法和数学形态法等气根据处理后的图像轮廓,采用四领域腐蚀的数学形态法,进行边界提取,能够有效提取出单像素图像边界,如图3(c)所示。

2.2零件尺寸计算

根据零件图形,主体为半圆环,在圆环的两端有两个带内圆的不规则链接耳环。零件结构复杂,边界尺寸逐一计算较为困难。本文图形对比法进行尺寸计算:根据提取出的边界轮廓,计算出半圆环和两内圆圆心,以此三点为基准点,. 与理想图形进行比较,由计算机进行逐点轮廓距离比较了求出被测零件的偏差。因此,计算宫差心的吴键是基准点获取。下面进行基准点算法分析。

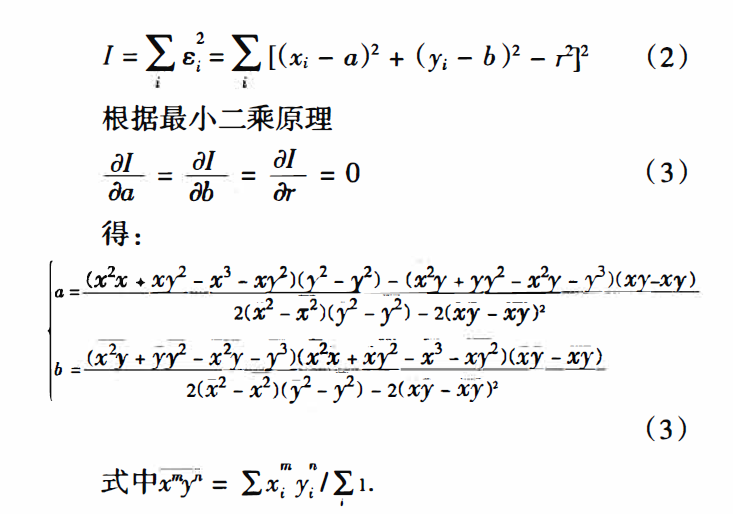

由于检测零件左右两端内环是完整圆, 所以先采用最小二乘拟合法计算圆心位置。当定出两端圆心时,作两圆心连线中垂线,取中垂线左右45°区域内的主体圆环上的一段弧线, 同样采用最小二乘法计算半圆环圆心。最小二乘圆心计算算法如下:

最小二乘圆原理是遍历被测圆或圆弧各离散点,到二乘圆距离残差平方和最小。

设二乘圆圆心为(a,b), 半径为r, 被测圆离散点坐标为(xi,yi).

由圆的计算公式:

![]()

则距离残差平方和为:

根据上式可以求出对应圆心坐标, 以此为定位基准能够方便的计算出被测轮廓与理论轮廓之间的变差尺寸。

通过本机器视觉检测系统在生产线上的应用, 取得了良好的实际效果, 半圆环检测偏差小千0.03 mm.实现了非接触、高精度和零部件100%全检的目标。

3 结束语

在目前的机加工车间, 复杂零件的检测依然采用传统的人工检测方法。针对这一情况,本文设计的基于视觉尺寸检测系统,能够高效、快速的检测特定复杂零件尺寸,极大地提高生产效率和自动化水平。对同类产品的检测、检验具有一定的借鉴意义,如果你的工业生产线中需要用到机器视觉检测方面的技术,那么不妨和我们盈泰德科技聊聊,我们会先根据你的需求分析,免费从一个专业的角度来给你一个合适的方案,再听取你的意见,即使没达成合作,我们也希望能多认识个朋友。

微信在线咨询

微信在线咨询