工轴承内环外环凹槽表面缺陷检测

一、滚动轴承表面缺陷

轴承常见的表面缺陷有一下几种:

1,麻点

零件表面呈分散或群集状的细小坑点,呈黑色针孔状凹坑,有一定深度,个别存在或密集分布。形成原因为金属表面疲劳,在滚动接触应力的循环作用下,金属亚表面形成微观裂纹,并逐渐发展成凹坑状。

2,擦伤

零件表面因滑动摩擦而产生的金属迁移现象。其形态特征为沿轴承零件的滑动方向,并具有一定的长度和深度的表面机械性损伤,这种缺陷多发生在轴承零件的工作面。形成原因为轴承游隙过小润滑不良及润滑脂中含有杂质轴向预负荷过大。

3,裂损

轴承零件金属的连续性遭到破坏而产生的损伤。呈现线状,方向不定有一定的长度和深度有时肉眼不可见,磁化后有聚粉现象。

二,轴承表面缺陷识别的难点分析

轴承表面缺陷形态各异,有些缺陷形态差别很大,很难找出这类缺陷的共同特点,造成识别上的困难。有些缺陷目标的空间分布范围由单一连通的空间区域组成,而有些缺陷目标则可能由多个子区域组成。有些缺陷目标具有相当大的形状任意性和复杂性,并且不同类别的缺陷形状有可能相当接近,从而使目标和特征之间失去一一对应关系。有些非缺陷,如油印与缺陷非常相似,可能被误认成缺陷。

1. 滚动轴承内圈缺陷检测的的 CCD 成像系统设计

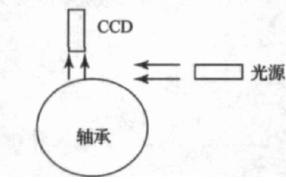

为了能利用 CCD 面阵摄像机对轴承外圈表面成像 ,需要用机械设备支撑轴承轴部 , 使其能转动。用面阵 CCD 摄像头垂直于轴承外圈面(轴承的法线方向), 光源对着轴承外圈面。

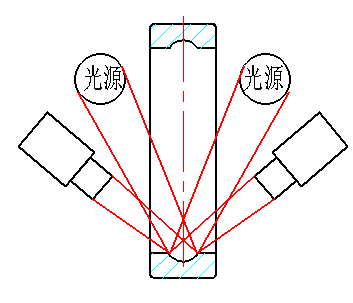

内圈检测图像采集方案

2. 滚动轴承外圈缺陷的 CCD 成像系统设计

CCD 摄像机配合光源对轴承外圈滚道面进行了图像采集,如果金属表面存在缺陷,其形态、大小、程度会反映在图像上,通过专门的图像检测软件,发现缺陷并对其进行分类。相机和光源的布置如下图所示,相机光源布置在轴承外圈两侧,来防止出现一侧遮挡现象。

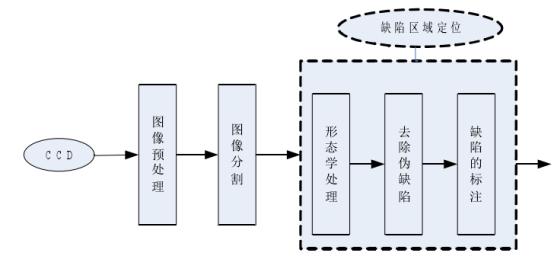

3. 缺陷图像处理

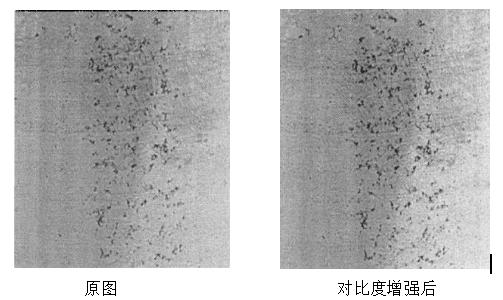

4.对比度增强

在图像采集过程中,如果亮度不足或者亮度太大,采集到的图像灰度可能会局限在一个很小的范围内,没有灰度层次感。为了在图像预处理过程中,不丢失图像中蕴含的信息,采用将原图像的灰度分布范围线性变换变换到[0,255],将有效地增强图像的对比度。

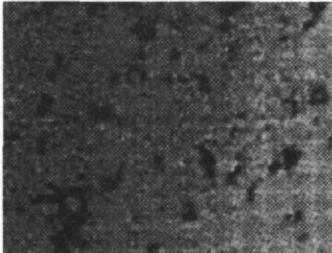

麻点图像

平行光从外圈的切线方向照射 图像中的剥离处由于受麻点小凹坑的影响会出现灰度值很低的区域和相邻的 灰度值偏高的区域。在油迹处 , 灰度值较其他地方低 , 但由于本身性质决定其灰度较均匀. 利用这一明显的特征对比 , 利用图像处理的方法区分出轴承表面麻点和油渍 , 进而判断出麻点的位置以及剥离的个数 。

麻点缺陷原图像的灰度值大多集中在一定范围内,这是由于图像采集时光线和拍摄角度引起的灰度分布不均匀,造成对比度稍差。采用灰度线性变换方法增强对比度后背景和缺陷目标反差增大,使图像细节清晰

5.擦伤

零件表面因滑动摩擦而产生的金属迁移现象。其形态特征为沿轴承零件的滑动方向,并具有一定的长度和深度的表面机械性损伤,这种缺陷多发生在轴承零件的工作面。形成原因为轴承游隙过小润滑不良及润滑脂中含有杂质轴向预负荷过大。

三,硬件选型

1,相机选型

本文 CCD 摄像机用于铁路货车滚动轴承内圈滚道面的缺陷检测,对其具体要求主要有:

(1)使用环境为工厂车间,抗干扰能力要强;

(2)对于拍摄的缺陷图像,为了便于进一步做图像处理和识别,像数一定要能够保证图像足够清晰;

(3)由于只对缺陷做采集,无需彩色视图,较彩色相机,采集速度快是黑白相机的显著优势;

(4)轴承在拍摄过程中处于运动旋转中,这就要求相机有较高灵敏度以及可以连续采集且序列保存;

(5)在综合考虑 CCD 自身指标后,还需进一步考虑经济因素以及主机接口问题。

| 性能指标 | 性能指标 |

| 相机类型 |

面阵相机 |

| 分辨率 | 1024х768 |

| 帧速率 | 30fps |

| 同步方式 | 外触发或连续采集 |

| 传感器光学尺寸 | 1/3’’ |

| 传感器类型 | 逐行扫描CCD |

2,镜头选型

| 性能指标 | 性能指标 |

| 焦距 | 8mm |

| 图像尺寸 | 8.8х6.6(ᶲ11) |

| 光圈工作范围 | F1.4—F16C |

| 光圈控制 | 手动 |

| 视角 | 水平56.3° |

3,光源选型

选择的光源是LED 高角度条形光,颜色为白色,耗电量为24V/4.2W,发光面积为100mm×80mm,厚为8mm。

4,精度分析

根据轴承特性,视觉系统图像采集的实际视野大小,宽度方向为10mm左右(轴承实际宽度为7mm左右),长度方向为14本实验采用1024х768面阵相机,长度方向能够达到的最大分辨率为1024像素,宽度方向能够达到的最大分辨率为768个像素。

相机像素精度=单方向视野范围大小/相机单方向分辨率

系统的相机宽度方向的像素精度为10mm/768pix = 0.013mm/pix,长度方向的像素精度为14mm/1048pix = 0.0136mm/pix即每个像素的宽度为0.013mm,长度为0.0136mm。我们规定缺陷直径方向上最少有5个像素,所以能够检测到宽度位0.065,长度为0.068mm的缺陷。

采用1920×1200的相机,能检测长度为0.036,宽度为0.041mm的缺陷。

5. 处理后的结果

经过对比度增强、同态滤波和直方图均衡化等图像处理识别出麻点和划痕缺陷,结果如下图。

麻点检测结果

划痕检测结果

盈泰德科技专业做机器视觉,缺陷检测、尺寸测量以及定位。但是各个客户的需求不一样,如果您有这方面的需求,可以和我们聊聊,即使没合作我们也希望多认识一个朋友。

微信在线咨询

微信在线咨询